随着对高效能、耐久性强、环境友好且能有效防止污染的过滤器需求的日益增长,液压与气动过滤技术领域正经历着显著的技术革新。这些过滤器作为液压和气动系统的关键构成部分,其核心功能在于清除系统中潜在的各类污染物,从而预防性能下降。为满足日益严苛的客户和行业标准,过滤器的设计不断优化升级,展现出与时俱进的进步态势。

俄亥俄州制造公司CEO Michael Shaw指出,过去五年间,流体动力系统的过滤技术取得了显著飞跃。客户当前聚焦于追求提升效率、产品质量及环境可持续性的解决方案。行业内的关键趋势与创新涵盖:采用合成过滤介质(如聚合物与纤维)替代天然材料,显著增强了过滤效能与耐用性;纳米技术等前沿科技正引领更高效、环保的过滤系统发展;基于降解的维护策略融入过滤系统,助力发电厂优化运营成本与电力输出,达成性能目标;同时,环境可持续性成为焦点,客户倾向于选择减少浪费、符合环保标准并具备空气水质监测功能的过滤产品。Shaw强调,这些进步已将过滤技术从初创阶段推向尖端创新的前沿,实现了前所未有的高效与多功能性。

Lee公司汽车与工业技术部门的营销经理Gregg Shanley同样认为,当前的过滤技术已高度成熟,足以满足多领域技术应用及行业中液压与气动系统的多样化需求。他指出,尽管在诸如航空航天等前沿领域已见证显著进步,但核心目标始终如一:客户渴望获得既能提供所需污染防护,又能最小化压降的过滤产品,以此在系统中更有效地利用能源,而非在过滤器层面消耗过多能量。

过滤材料设计的进步是驱动过滤性能提升的关键技术领域之一。这些材料在过滤器中扮演着核心角色,通过有效捕获并阻止碎片进入液压、气动系统及其下游的机器与车辆系统,从而确保系统的顺畅运行与长久寿命。

Shaw阐述道,纳滤与膜技术正引领工业流体处理领域的革新,这些技术采用具备超细微孔的半透膜,在分子级别上精准分离颗粒、污染物及有害物质,展现出卓越的过滤效率与选择性通透能力,尤其适用于对离子、有机物及病原体进行精确分离的应用场景。膜材料与结构的不断精进,极大提升了耐用性、抗污性能及渗透效率,确保了在复杂多变的工业环境中持续高效运行。纳米技术的融入,尤其是在无纺布制造(涵盖纺粘、熔喷、湿法成网及开孔薄膜等多种工艺)中的应用,已显著推动了市场产品性能的飞跃。制药、食品饮料及水处理等行业对高精度过滤方法的持续需求,成为推动这些过滤材料发展的核心动力。这些创新解决方案已广泛应用于多个市场的工业过滤领域,并显著优化了液压、润滑油及燃油过滤市场,满足了发动机制造领域对燃油效率与排放标准日益严格的要求,持续推动着高效耐用复杂过滤解决方案的发展。

Shanley指出,氢系统对流体动力过滤技术的材料设计与压力要求构成了重要影响。他解释称,氢环境下材料可能遭受氢脆现象,进而削弱其抗拉强度,甚至引发开裂等严重后果。尽管部分材料已展现出足够的抗氢脆性能,但在特定条件下仍可能失效。因此,材料选择过程成为确保氢系统整体兼容性的关键环节,所选过滤材料必须充分满足氢系统的特定需求。此外,鉴于氢系统常在高压力条件下运行,设计者倾向于采用微米级极低(约10微米或以下)的安全筛网过滤器以增强安全性。然而,Shanley也提到,在高压系统中实现如此低的微米级过滤是一项技术挑战,因为这往往伴随着材料强度的降低。因此,氢系统的压力需求正激发创新,旨在开发出既能承受高压又不显著增加流动阻力的过滤器解决方案。

随着机器与车辆内部空间日益紧凑,特别是在移动液压领域,开发高效紧凑系统的需求愈发迫切。Shaw指出,液压油箱的小型化趋势尤为显著,旨在减轻移动设备重量、优化空气动力学性能,进而降低能耗与排放,这一变化对原始设备制造商(OEM)及其客户而言至关重要。这一趋势促使OEM采用旋转成型油箱、热成型组件及油箱内集成过滤系统等创新设计。然而,这些紧凑化的发展也对流体系统提出了更高要求,如缩短流体停留时间以加速冷却与空气排出。因此,液压与润滑过滤器制造商面临严峻挑战,需研发出能在减少清洁压降、延长使用寿命的同时,确保流体高度清洁的解决方案,以满足市场对更高效能紧凑系统的需求。

设计团队在当前空间受限的条件下工作,使得在设计初期全面考虑所有必要过滤技术变得尤为关键。Shanley强调,尽管大多数液压与气动系统均配备有系统级过滤器以维持流体清洁度并减少部件磨损,但敏感组件往往远离过滤器安装位置,这促使小型安全筛网过滤器作为最终防护层被引入,以抵御可能影响性能的污染物。然而,这类过滤器的需求往往在设计流程后期才被识别,因设计师初时可能过于依赖系统级过滤器的保护能力而忽略了额外过滤器的必要性。后续测试常揭示出制造过程或运行中产生的未预见污染源,如异常污染与碎片。随着系统复杂性的提升,设计后可用于部署过滤器的空间变得极为有限,Shanley指出。为应对此挑战,Lee公司开发了多规格安全筛网过滤器,旨在灵活适应各种客户需求,即使系统最初设计时未预留此类过滤器空间,也能根据客户的性能与压力要求定制优化解决方案。

HYDAC通过其工程服务提供油箱优化平台,旨在帮助客户深入理解优化液压油箱尺寸所带来的潜在优势。借助先进的模拟技术与现场测试,HYDAC能够直观展示不同几何构型及缩减油箱尺寸如何有效提升系统性能并降低运营成本,为客户量身打造高效节能的液压油箱解决方案。

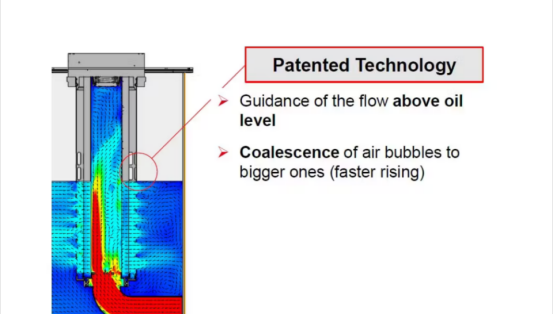

HYDAC的Air-X过滤器是推动其油箱优化平台的关键因素,该过滤器通过独特设计显著延长了油品与过滤器本身的使用寿命。其核心在于外层金属丝网结构,它巧妙地将微小气泡汇聚成较大气泡,利用增强浮力加速气泡上升并快速脱离液压油箱。Marcus Herrera,HYDAC国际高级系统团队的应用工程师,在2024年6月的美国流体动力协会(NFPA)季度技术会议上强调,快速排油中空气对于维持液压系统高效运行至关重要。金属丝网不仅促进气泡快速分离,还引导油液在高于油面处流出,优化排油过程。同时,过滤器设计精心调控油流速度,避免过快流速引发气泡生成,确保气泡充分释放,从而维护液压系统的最佳性能。

HYDAC的Air-X过滤器创新性地采用从内到外的过滤技术,其外部金属丝网设计能有效将微小气泡聚合成大气泡,加速液压油箱中空气的去除。相较于传统从外到内的过滤方式,Air-X避免了油液快速进入产生的晃动、涡流及气泡下沉问题,确保了气泡直接上浮至油面逸出。同时,该设计通过中心入口减缓油流速度,进一步促进气泡释放。考虑到环保与可持续性,HYDAC在Air-X中引入了可更换滤芯设计,由可回收材料制成,旨在减少过滤器更换时的浪费,推动核心组件的重复使用,从而实现资源的高效利用。

Shaw与Shanley均展望了流体动力过滤技术的未来发展,他们认为随着液压与气动系统的持续演进,过滤器技术必将迎来更多创新与突破,以满足行业不断增长的需求。

Shaw指出,利用聚合物与多样化纤维的先进过滤介质研发将持续深化,借助纳米技术推动,旨在提升过滤效能、耐用性及环保性,为行业带来更高效、有效且环保的过滤解决方案。同时,基于条件的系统监控趋势将加速发展,促进以性能为导向的维护策略实施,旨在减少停机时间并有效控制运营成本。Shanley代表Lee公司预测,未来过滤技术的焦点将转向适应更广泛流体类型的创新,结合多种材料与工艺以实现精准过滤。他还强调,随着过滤技术的演进及系统电气化程度的提升,需充分考量这些新兴产品在未来流体动力系统中的独特过滤需求。

(恒立佳创是恒立集团在上海成立的一站式客户解决方案中心,旨在为客户提供恒立全球12个生产制造基地生产的液压元件、气动元件、导轨丝杆、密封件、电驱电控、精密铸件、无缝钢管、传动控制与系统集成等全系列产品的技术支持与销售服务。)

标签: